Режим работы:

Пн. – Пт.: с 9:00 до 18:00

Кромкооблицовочный станок

большой склад оборудования и фирменных запчастей

Автоматический кромкооблицовочный станок Unisunx MFZ 350B предназначен для нанесения кромки (0,4-2 мм) на торцы плитных материала (ДСтП, МДФ, фанеры и т.д.) со скоростью подачи 14,3 м/мин. Станок имеет транспортер подачи материала, клеевой бачок с антипригарным покрытием, направляющую планку с подогревом, устройство автоматической подачи кромочного материала с пневматическим ножом для предварительной обрезки, роликовый прижимной блок, узел чистовой торцовки с двумя двигателями и двумя пилами, фрезерный узел для снятия свесов кромочного материала сверху и снизу, циклевочный узел с радиусными ножами, полировальный узел.

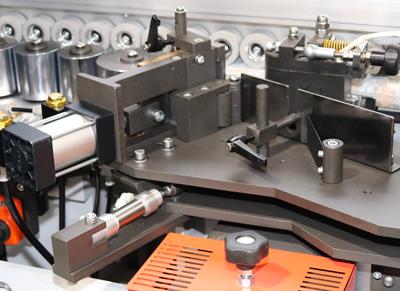

Прижимная группа состоит двух прижимных роликов Ø 65 мм, которые обеспечивают качественную приклейку кромочного материала. Каждый ролик оснащен индивидуальным пневмоцилиндром с регулировкой давления 0,5 – 4,0 Bar. Прижимные ролики осуществляют прижатие кромочного материала для минимизации клеевого шва.

1. Два двигателя

- Мощность 2 x 0,37 кВт

- Частота 200 Гц

- Скорость вращения 12 000 об/мин.

- 2 пилы Ø 100 х 22 Z20 расположены под углом 5°.

2. Автоматическая система смазки линейных направляющих, которые расположены под углом 45°.

3. Точный контроль осуществляется за счет установленного частотного преобразователя компании Delta.

4. Защита двигателей от перегрузки.

Настройка фрезерного узла с помощью цифровых счетчиков с тонкой ручной регулировкой, что экономит время на перенастройку.

Точность позиционирования фрез осуществляется с помощью копиров большого диаметра 180 мм по плоскости сверху и снизу, а также круглых конусных копиров Ø 120 мм в торец панели.

Система аспирации эффективно удаляет стружку из зоны обработки.

Узел фрезерования свесов с 2 двигателями:

- Мощность: 2 х 0,55 кВт;

- Частота: 200 Гц;

- Скорость вращения: 12 000 об/мин.

Узел радиусной циклёвки имеет два ножа (верхний и нижний) с цифровыми счетчиками для тонкой ручной регулировки, что экономит время на перенастройку.

Узел предназначен для удаления микроволны на обработанной радиусной поверхности кромки после узлов фрезерования.

Точность позиционирования ножей за счет копиров большого диаметра Ø 180 мм по плоскости сверху и снизу, а также круглых конусных копиров Ø 120 мм в торец панели.

Для большего срока службы оба ножа имеют двухстороннюю заточку.

Полировальный узел оснащён двумя двигателями с полировальными кругами из двухслойной ткани, что необходимо для финишной обработки кромки. Это придает блеск обработанной поверхности, очищает от загрязнений и возвращает первоначальный цвет кромке.

Мощность двигателей 2 х 0,18 кВт

Диаметр кругов 150 мм

Скорость вращения 1400 об/мин.

Кабина станка имеет шумозащитный кожух, что существенно снижает шум в помещении и благоприятно влияет на самочувствие персонала.

Кабина станка имеет шумозащитный кожух, что существенно снижает шум в помещении и благоприятно влияет на самочувствие персонала.

Направляющая линейка с инфракрасной лампой нагрева обеспечивает предварительный нагрев торца панели, что способствует более качественной приклейке кромки.

Особенно это актуально в зимний период времени.

Система определения интервала подачи заготовки предназначена для подачи панели с фиксированным расстоянием между заготовками для корректной работы торцовочного узла и повышения производительности станка.

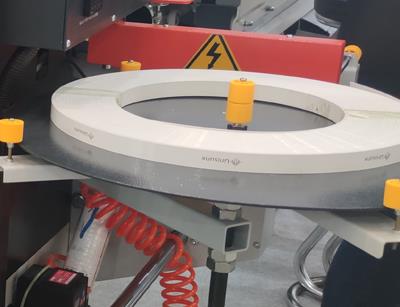

Круглый вращающийся стол для подачи рулонного кромочного материала расположен в начале станка на уровне с линией транспортера, Ø стола 650 мм.

Плавная подача кромочного рулонного материала в зону нанесения клея. Бачок предназначен для клея-расплава EVA с объёмом около 3 л., он имеет тефлоновое покрытие, которое предотвращает пригорание клея к стенкам бачка. Тонкая регулировка подачи клея, для того чтобы обеспечить равномерное нанесение клея на панель.

Прижимная группа состоит, из одного подающего ролика большого диаметра Ø 100 мм и трех до прессовочных роликов Ø 65 мм, которые обеспечивают качественную приклейку кромочного материала. Регулировка площадки прижимной группы на толщину кромочного материала осуществляется с помощью цифрового счетчика. Каждый ролик оснащен индивидуальным пневмоцилиндром с регулировкой давления 0,5 – 4,0 Bar. Прижимные ролики осуществляют прижатие кромочного материала для минимизации клеевого шва.

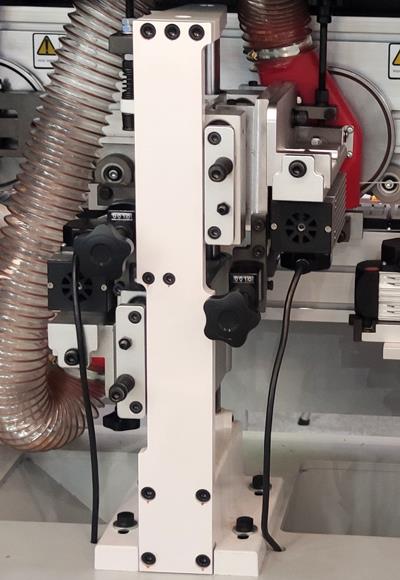

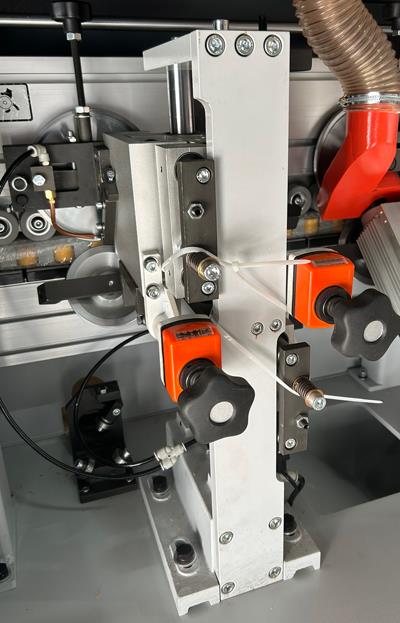

Торцовочный узел состоит из 2-х двигателей:

Мощность 2 x 0,37 кВт

Частота 200 Гц

Скорость вращения 12 000 об/мин.

2 пилы Ø 100 х 22 Z30 расположены под углом 5°.

Автоматическая система смазки линейных направляющих, которые расположены под углом 45°.

Точный контроль осуществляется за счет установленного частотного преобразователя компании Delta.

Защита двигателей от перегрузки.

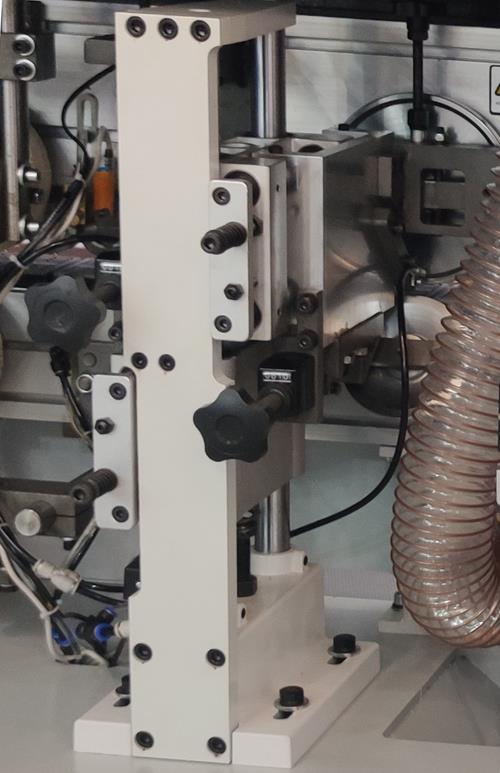

Настройка фрезерного узла с помощью цифровых счетчиков с тонкой ручной регулировкой, что экономит время на перенастройку.

Точность позиционирования фрез осуществляется с помощью копиров большого диаметра 180 мм по плоскости сверху и снизу, а также круглых конусных копиров Ø 120 мм в торец панели.

Система аспирации эффективно удаляет стружку из зоны обработки.

Узел фрезерования свесов с 2 двигателями:

Мощность: 2 х 0,55 кВт;

Частота: 200 Гц;

Скорость вращения: 12 000 об/мин.

Узел радиусной циклёвки имеет два ножа (верхний и нижний) с цифровыми счетчиками для тонкой ручной регулировки, что экономит время на перенастройку.

Узел предназначен для удаления микроволны на обработанной радиусной поверхности кромки после узлов фрезерования.

Точность позиционирования ножей за счет копиров большого диаметра Ø 180 мм по плоскости сверху и снизу, а также круглых конусных копиров Ø 120 мм в торец панели.

Для большего срока службы оба ножа имеют двухстороннюю заточку.

Форсунки для распыления полировальной жидкости, обработанной части кромки придается блеск, глянец, убираются излишки клея.

Конвейер подачи цепной с износостойкими башмаками с резиновым покрытием в сочетании с резиновыми прижимными роликами расположенными в 2 ряда, обеспечивают точную транспортировку панелей через все узлы станка.

Стабильная работа конвейера двигателя обеспечивается за счет мощного двигателя с плавным пуском и электрического тормоза, в целях безопасности при аварийной остановке.

Две стальные круглые опоры позволяют выдвинуть поддерживающую раму с роликами на 500 мм, за счет чего осуществляется плавное перемещение заготовок больших размеров.

Полировальный узел оснащён двумя двигателями с полировальными кругами из двухслойной ткани, что необходимо для финишной обработки кромки. Это придает блеск обработанной поверхности, очищает от загрязнений и возвращает первоначальный цвет кромке.

Мощность двигателей 2 х 0,18 кВт

Диаметр кругов 150 мм

Скорость вращения 1400 об/мин

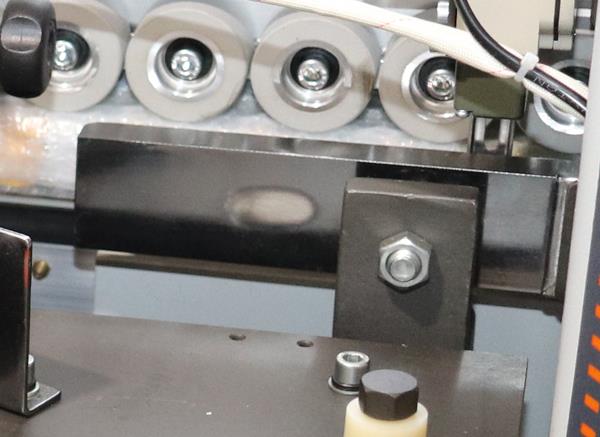

Конвейер подачи цепной с износостойкими башмаками с резиновым покрытием в сочетании с резиновыми прижимными роликами диаметром 50 мм расположенными в 2 ряда, обеспечивают точную транспортировку панелей через все узлы станка.

Стабильная работа конвейера двигателя обеспечивается за счет мощного двигателя с плавным пуском и электрического тормоза, в целях безопасности при аварийной остановке. Мощность двигателя подачи конвейера 2,2 кВт

Две стальные круглые опоры позволяют выдвинуть поддерживающую раму с роликами на 600 мм, за счет чего осуществляется плавное перемещение заготовок больших размеров.

Прижимная балка изготовлена из алюминия профиля сечением 170 х 80 мм и толщиной стенки 6 мм обеспечивает высокую точность и превосходную жесткость. Подъем и опускание прижимной балки на необходимую толщину панели осуществляется с пульта управления, в верхней и нижней точках стоят концевики. По всей длине станка точное позиционирование балки достигается за счет четырех опор. Мощность двигателя 0,37 кВт

Выносной пульт управления с сенсорным дисплеем Touch SCREEN диагональю 7 дюймов.

Интерфейс работы интуитивно понятен и прост, вся информация о состоянии станка доступна с первого взгляда.

Максимальное удобство эксплуатации и быстрая обучаемость оператора.

Отображение процессов и диагностической информации.

Блок выставления необходимой температуры.

Оперативное решение проблем с помощью кода ошибок отображаемых на мониторе пульта управления.

Для удобства работы оператора, пульт управления имеет возможность поворота на 90°.

Автоматическая система смазки направляющих двухмоторного торцовочного узла станка.

Расположение на видном месте для визуального контроля уровня жидкости.

Регулировка интервала автоматической подачи смазочного материала на узлы.

Регулятор давления сжатого воздуха состоит из фильтра грубой очистки с манометром и регулятором.

Необходимое давление 6 Бар.

Регулятор давления сжатого воздуха состоит из фильтра грубой очистки с манометром и регулятором. Необходимое давление 6 Бар.

Все электрические компоненты расположены в отдельном герметичном пыленепроницаемом шкафу, что обеспечивает бесперебойную работу станка при любых условиях эксплуатации.

Входное напряжение, 380 В, 50 Гц.

Преобразователь частоты Delta с функцией выключения двигателя от перегрузки.

Логический PLC контролер DELTA.

Станок автоматически переходит в режим ожидания, когда станок перестает работать в течение определенного периода (в зависимости от времени установки).

Комплект ключей для настройки и регулировки станка.

| Толщина кромки | 0,4-2 мм |

| Толщина панели | 10-60 мм |

| Скорость подачи | 14.3 м/мин |

| Ширина панели | ≥60 мм |

| Длина панели | ≥120 мм |

| Требуемое давление сжатого воздуха | 6 Бар |

| Общая мощность | 0.7 кВт |

| Вес нетто | 890 кг |

| Габаритные размеры | 2975×685×1245 мм |